Ein defektes Ersatzteil, ein fehlender Halter oder eine individuelle Anpassung – genau hier zeigt der moderne 3D-Druck seine größte Stärke. In Kombination mit 3D-Scanning entsteht ein Workflow, mit dem du reale Objekte digitalisieren, optimieren und als funktionierende Bauteile neu erschaffen kannst. Vom ersten Scan über Mesh-Bearbeitung bis hin zu CAD-Optimierung und Materialwahl: Dieser Artikel zeigt dir praxisnah, wie aus einer Idee oder einem beschädigten Teil ein fertiges, belastbares Produkt aus dem 3D-Drucker wird.

Warum der Workflow wichtiger ist als der Drucker

Viele Menschen steigen in den 3D-Druck mit einer falschen Erwartung ein. Der Fokus liegt meist auf dem Gerät, auf Druckgeschwindigkeit, Layerhöhe oder Markenvergleichen. In der Praxis entscheidet jedoch nicht der Drucker über Erfolg oder Misserfolg, sondern der Workflow davor.

Ein sauberer, strukturierter Prozess aus Scan, Datenaufbereitung, Konstruktion und Materialwahl ist das eigentliche Fundament. Erst wenn diese Schritte ineinandergreifen, wird aus einem 3D-Drucker ein Werkzeug. Ohne Workflow bleibt er ein Gadget.

Der entscheidende Perspektivwechsel besteht darin, nicht in einzelnen Tools zu denken, sondern in einem digitalen Fertigungsprozess. Ein realer Gegenstand wird zunächst digitalisiert, anschließend technisch überarbeitet und schließlich in eine physische Form zurückgeführt. Diese Transformation von Realität zu Daten und zurück ist der Kern moderner Maker- und Prototyping-Arbeitsweisen.

Gerade im Kontext von Reverse Engineering, Ersatzteilfertigung und individueller Anpassung zeigt sich, wie leistungsfähig dieser Ansatz ist. Hersteller liefern nicht jedes Ersatzteil, Bauteile werden nicht mehr produziert oder sind überteuert. Mit einem funktionierenden Scan-to-Print-Workflow wirst du unabhängig.

Der Startpunkt: Realität erfassen statt neu konstruieren

Der größte Vorteil von 3D-Scanning liegt darin, dass du nicht bei null beginnen musst. Statt komplexe Geometrien aufwendig zu modellieren, überträgst du reale Formen direkt in die digitale Welt.

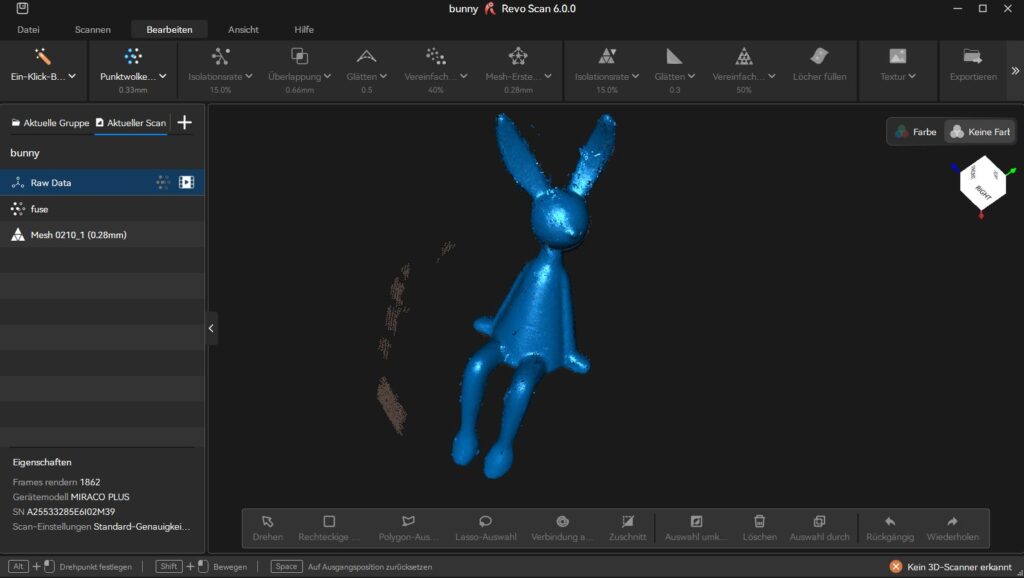

Ein 3D-Scanner erzeugt dabei keine perfekte CAD-Datei, sondern zunächst eine Sammlung von Messpunkten, die zu einer Oberfläche zusammengefügt werden. Diese Daten sind nicht sauber, nicht optimiert und nicht direkt druckfertig. Sie sind eine digitale Momentaufnahme der Realität.

Die Qualität des späteren Bauteils hängt stark davon ab, wie sorgfältig du diesen Schritt durchführst. Die Erfassung selbst ist kein mechanischer Prozess, sondern erfordert Verständnis für Oberflächen, Lichtverhältnisse und Geometrien. Glänzende Materialien können das Ergebnis verfälschen, dunkle Oberflächen absorbieren Licht, feine Strukturen benötigen mehrere Scanwinkel.

Wer einmal erlebt hat, wie sich ein unvollständiger Scan durch den gesamten Workflow zieht, versteht schnell, warum dieser Schritt so entscheidend ist. Fehler hier multiplizieren sich später.

Mesh-Daten verstehen: Rohmaterial statt fertiges Modell

Nach dem Scan liegt das Objekt als Mesh vor. Dieses Mesh besteht aus tausenden oder sogar Millionen kleiner Dreiecke. Sie bilden die Oberfläche ab, enthalten aber keinerlei Intelligenz.

Ein Mesh weiß nicht, was eine Fläche ist. Es kennt keine Zylinder, keine Ebenen, keine Kanten im technischen Sinn. Es ist lediglich eine Annäherung an die reale Form.

Deshalb ist der nächste Schritt unverzichtbar: die Datenaufbereitung. Dieser Prozess wird häufig unterschätzt, obwohl er der eigentliche Kern professioneller 3D-Workflows ist.

Hier geht es nicht nur um kosmetische Korrekturen. Löcher müssen geschlossen werden, Artefakte entfernt, überflüssige Polygone reduziert und Geometrien geglättet werden. Gleichzeitig darf die Form nicht verfälscht werden. Es ist ein Balanceakt zwischen Vereinfachung und Präzision.

Je nach Anwendung unterscheidet sich die Strategie deutlich. Ein dekoratives Objekt toleriert Ungenauigkeiten. Ein technisches Bauteil nicht. Sobald Passungen, Schrauben oder mechanische Belastungen ins Spiel kommen, wird das Mesh zur kritischen Grundlage.

Vom Mesh zum Bauteil: Der Übergang in die CAD-Welt

Der entscheidende Schritt im Workflow ist der Übergang von organischen Scan-Daten zu technischer Konstruktion. Ein Mesh kann gedruckt werden, aber selten funktioniert es direkt als Bauteil. Es fehlt die konstruktive Logik.

In der CAD-Bearbeitung wird das Modell neu interpretiert. Das Mesh dient als Referenz, als visuelle Vorlage, auf deren Basis funktionale Geometrien entstehen. Ebenen werden definiert, Maße überprüft, Bohrungen exakt positioniert, Wandstärken angepasst.

Gerade hier entsteht Mehrwert. Statt ein Teil nur zu kopieren, wird es verbessert. Schwachstellen lassen sich erkennen und beheben. Clips können verstärkt, Halterungen stabilisiert und Toleranzen optimiert werden.

Diese Phase trennt Hobby-Experimente von echter digitaler Fertigung. Wer sie beherrscht, kann reale Produkte reproduzieren oder sogar weiterentwickeln.

Maßhaltigkeit: Der unsichtbare Erfolgsfaktor

Einer der häufigsten Fehler im Scan-to-Print-Workflow ist die Annahme, dass ein Scan automatisch maßhaltig ist. In Wirklichkeit entstehen Abweichungen durch Sensoren, Bewegungen, Kalibrierung und Softwareinterpretation.

Ein Bauteil kann visuell perfekt aussehen und dennoch nicht passen. Schon kleine Abweichungen im Zehntelmillimeterbereich führen dazu, dass Steckverbindungen nicht greifen oder Schrauben nicht sitzen.

Deshalb ist die Maßkontrolle unverzichtbar. Referenzmessungen, Vergleich mit Originalteilen und gezielte Anpassungen im CAD sorgen dafür, dass das gedruckte Ergebnis funktional wird. Ohne diesen Schritt bleibt der Druck ein Zufallsprodukt.

Materialwahl als Teil der Konstruktion

Viele betrachten das Material erst am Ende des Prozesses. Tatsächlich gehört es bereits in die Konstruktionsphase. Jedes Filament bringt spezifische Eigenschaften mit sich, die Einfluss auf Geometrie, Wandstärke und Stabilität haben.

Ein Bauteil, das mit PLA funktioniert, versagt möglicherweise unter Hitze. Ein flexibles Material benötigt andere Toleranzen als ein starres. PETG verhält sich mechanisch anders als ABS, TPU anders als Nylon.

Material ist kein Zubehör, sondern Teil des Designs. Wer diese Perspektive einnimmt, denkt automatisch funktionaler. Konstruktion und Werkstoff verschmelzen zu einer Einheit.

Der Druck selbst: Umsetzung statt Experiment

Der eigentliche Druck ist im Workflow der am besten kontrollierbare Schritt. Wenn Daten, Konstruktion und Material stimmen, wird das Ergebnis reproduzierbar.

Layerhöhe, Infill und Druckgeschwindigkeit spielen eine Rolle, sind jedoch sekundär gegenüber der Datenqualität. Ein perfekt konstruiertes Teil funktioniert auch mit durchschnittlichen Druckparametern. Ein schlecht vorbereitetes Modell scheitert selbst mit High-End-Hardware.

Die Erfahrung zeigt, dass sich Probleme selten im Druck lösen lassen. Sie entstehen vorher.

Praxisprojekt: Ein Ersatzteil entsteht

Ein typisches Szenario aus dem Alltag verdeutlicht den gesamten Workflow. Ein Kunststoffhalter in einem technischen Gerät bricht. Ersatz ist nicht verfügbar. Der Hersteller bietet keine Einzelteile an.

Der Prozess beginnt mit dem Scan des verbliebenen Originals. Mehrere Perspektiven werden erfasst, um vollständige Geometrie zu erhalten. Anschließend erfolgt die Aufbereitung des Meshes, bei der Beschädigungen digital rekonstruiert werden.

Im CAD entsteht eine funktionale Version. Wandstärken werden erhöht, kritische Bereiche stabilisiert, Kanten angepasst. Das Ziel ist nicht eine identische Kopie, sondern ein verbessertes Bauteil.

Die Materialwahl fällt bewusst auf ein robusteres Filament, um zukünftige Belastungen zu kompensieren. Der Druck erfolgt mit Fokus auf Stabilität statt Geschwindigkeit.

Das Ergebnis ist ein funktionierendes Ersatzteil, das oft langlebiger ist als das Original.

Reverse Engineering als reale Anwendung

Der Workflow eignet sich nicht nur für Reparaturen. Reverse Engineering ist ein wachsender Bereich, insbesondere in Industrie, Handwerk und Technik.

Bauteile ohne technische Zeichnungen lassen sich rekonstruieren, analysieren und weiterentwickeln. Historische Komponenten können digital archiviert werden. Individuelle Anpassungen werden möglich.

Gerade hier zeigt sich, wie stark Scan und CAD zusammenarbeiten müssen. Der Scanner liefert die Form, CAD bringt Funktionalität hinein.

Typische Fehler im Workflow

Die meisten Probleme entstehen nicht durch fehlendes Wissen, sondern durch Abkürzungen. Wer zu früh druckt, spart Zeit im Moment, verliert sie aber später. Ungenaue Scans, fehlende Maßkontrolle oder falsche Materialentscheidungen führen zu Frust.

Ein häufiger Denkfehler ist die Annahme, dass ein 3D-Drucker automatisch Lösungen liefert. In Wahrheit ist er nur das letzte Glied in einer Kette. Jeder vorherige Schritt entscheidet über Qualität.

Erfahrung entsteht durch Wiederholung. Jeder Workflow wird mit jedem Projekt besser.

Zukunft: Vom Maker-Projekt zur digitalen Fertigung

Die Kombination aus 3D-Scanning und 3D-Druck ist längst mehr als ein Hobbytrend. In Industrie, Medizin und Handwerk entstehen neue Arbeitsweisen. Individuelle Produktion ersetzt Massenfertigung in bestimmten Bereichen.

Die Fähigkeit, reale Objekte zu digitalisieren, zu verändern und neu zu produzieren, verändert den Umgang mit Technik. Ersatzteile werden nicht mehr bestellt, sondern erstellt. Produkte werden nicht nur genutzt, sondern angepasst.

Dieser Wandel beginnt im Kleinen. Mit einem Scanner, einem CAD-Programm und einem Drucker entsteht eine persönliche Fertigungsumgebung.

Fazit: Der Weg vom Objekt zum Bauteil

Der eigentliche Wert des 3D-Drucks liegt nicht im Drucken selbst, sondern im Prozess davor. Scan, Datenaufbereitung, Konstruktion und Materialwahl greifen ineinander und bilden gemeinsam einen Workflow.

Wer diesen Workflow beherrscht, kann reale Probleme lösen. Defekte Teile lassen sich reproduzieren, Anpassungen werden möglich, Ideen materialisieren sich.

Der Moment, in dem ein gescanntes Objekt als funktionierendes Bauteil aus dem Drucker kommt, ist mehr als Technik. Es ist digitale Selbstständigkeit.